Dank der hunderten von Formulierungen unseres Eigentums (und unserer Erfindung!) im Katalog dachten wir, im Laufe der Zeit ein ausreichend breites Angebot geschaffen zu haben, um die beste Lösung für alle – oder fast alle – Anforderungen der Kunden im Aluminiumsektor zu gewährleisten.

Da es jedoch nicht in unserer Natur liegt, uns „auf unseren Lorbeeren auszuruhen“, haben wir weiterhin die Änderungen des Marktes verfolgt und dabei festgestellt, dass wir versuchen können, noch mehr mit noch besseren Ergebnissen zu machen.

Und so haben wir vor etwa 3 Jahren ein Projekt zur Optimierung unserer Spezialprodukte für Aluminium ins Leben gerufen, bei dem wir über 600 Korrosionstests an 49 ungeformten Produkten mit vier verschiedenen Legierungen (46000/46100;5083;7075; 2196) bei vier verschiedenen Temperaturen (815-1100-1200 e 1300°C) durchgeführt haben.

Aus der Analyse der immensen Datenmenge, die aus den Tests hervorging, stellte sich heraus, dass unsere Angebot eine hervorragende Abdeckung sowohl für Standard- als auch für Hochleistungsanwendungen gewährleistete, sich jedoch bei mittleren Anwendungen (z.B. Flammöfen mit regenerativen Brennern mit mittlerer Leistung) kommerziell weniger wettbewerbsfähig zeigte. Es fehlte uns somit ein spezifischeres Produkt für diese Anwendungen, das uns erlaubt hätte, den Kunden eine Alternative zu unseren Spitzenprodukten des Sortiments anzubieten.

Ausgehend von einer Familie existierender Produkte mit einer sicheren und mehr als erprobten Basis hat unsere R&D-Abteilung eine neue Technologie entwickelt, die in der Lage ist, unter dem Aspekt der Beständigkeit gegen Temperaturschwankungen und der Korrosionsfestigkeit bei höheren als den Standardtemperaturen bessere Leistungen zu garantieren.

Ein besserer Kompromiss, möglichst zum selben Preis wie der für das bereits existierende feuerfeste Material.

Die Aufgabe war nicht einfach: Der Gehalt an Aluminiumoxid durfte nicht erhöht werden, um keine größeren reversiblen lineare Änderungen und keine geringere Beständigkeit gegen Wärmeschocks zu generieren. Es durften nicht nur „nichtbenetzende“ Additive bei den Matrizen verwenden werden, um die Korrosion zu verringern und eine höhere Temperaturfestigkeit zu erzielen. Sicherlich musste an der Matrize gearbeitet werden, die bei diesen ungeformten Produkten etwa 40-50% der Gesamtmasse ausmacht.

Die Nanotechnologie, die wir seit über 15 Jahren einsetzen, war uns auch dieses Mal wieder von Nutzen.

Anhand chemischer und physikalischer Techniken und Kenntnisse, mit denen die Materie auf atomarer Ebene manipuliert werden kann, um Strukturen zu schaffen, deren Maße sich in der Größenordnung des Nanometers bewegen, war es uns möglich, feste und neutrale Nanopartikel einzuführen mit dem Ziel, die klassischen Wege der Matrize, auf denen die geschmolzenen Metalle das feuerfeste Material sättigen, zu unterbrechen, welches somit „aluminium-proof“ wird.

Die spezifische Abdeckung dieser Partikel ist enorm, man denke nur, dass allein ein Gramm Material ausreicht, um eine 800m2 große Fläche abzudecken. Da die Menge an Partikeln, die erforderlich ist, um das von uns gewünschte Ergebnis zu erreichen, minimal ist und die Partikel durch unsere Produktionskenntnisse in bedeutende Massen homogenisiert werden können, wirken sich ihre Kosten nicht besonders auf den Endpreis des Produkts aus.

Diese Technik hat zu neuen Produkten geführt mit einem Schutz vor Korrosion und dem Eindringen von Korund bei hoher Temperatur, der bis zu 90% höher ist als beim entsprechenden Referenzprodukt. Das Niveau der Korrosionsbeständigkeit ist so hoch und das Preis-Leistungs-Verhältnis so interessant, dass wir beschlossen haben, eigens die Produktfamilie Alproof® ins Leben zu rufen.

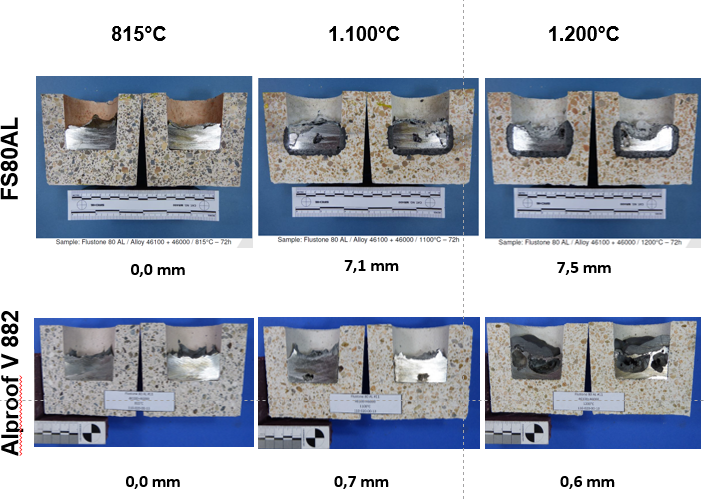

Hier im Folgenden ein Vergleich der Korrosionsbeständigkeit von Alproof® und dem entsprechenden Referenzprodukt.

Wie zu sehen ist, zeigen unter normalen Bedingungen (bei 815°C) beide Produkte ausgezeichnete Ergebnisse, bei den Werten zwischen 1.100°C und 1.200°C ist die Korrosion von Alproof® 90% jedoch geringer.

Wir möchten unsere treue Kunden auf alle Fälle darauf aufmerksam machen, dass die physischen Eigenschaften und die Installationsverfahren denen der herkömmlichen Produkte Flustone® sehr ähnlich sind.

Wir denken, dass unsere Kunden diese neue und vorteilhafte Entdeckung sehr schätzen werden!

Daniele Scabini